معرفی ماژول کنترل کیفیت

- خانه

- ماژولها

- رهگیری تولید

- معرفی ماژول کنترل کیفیت

01. چالش و راه حل

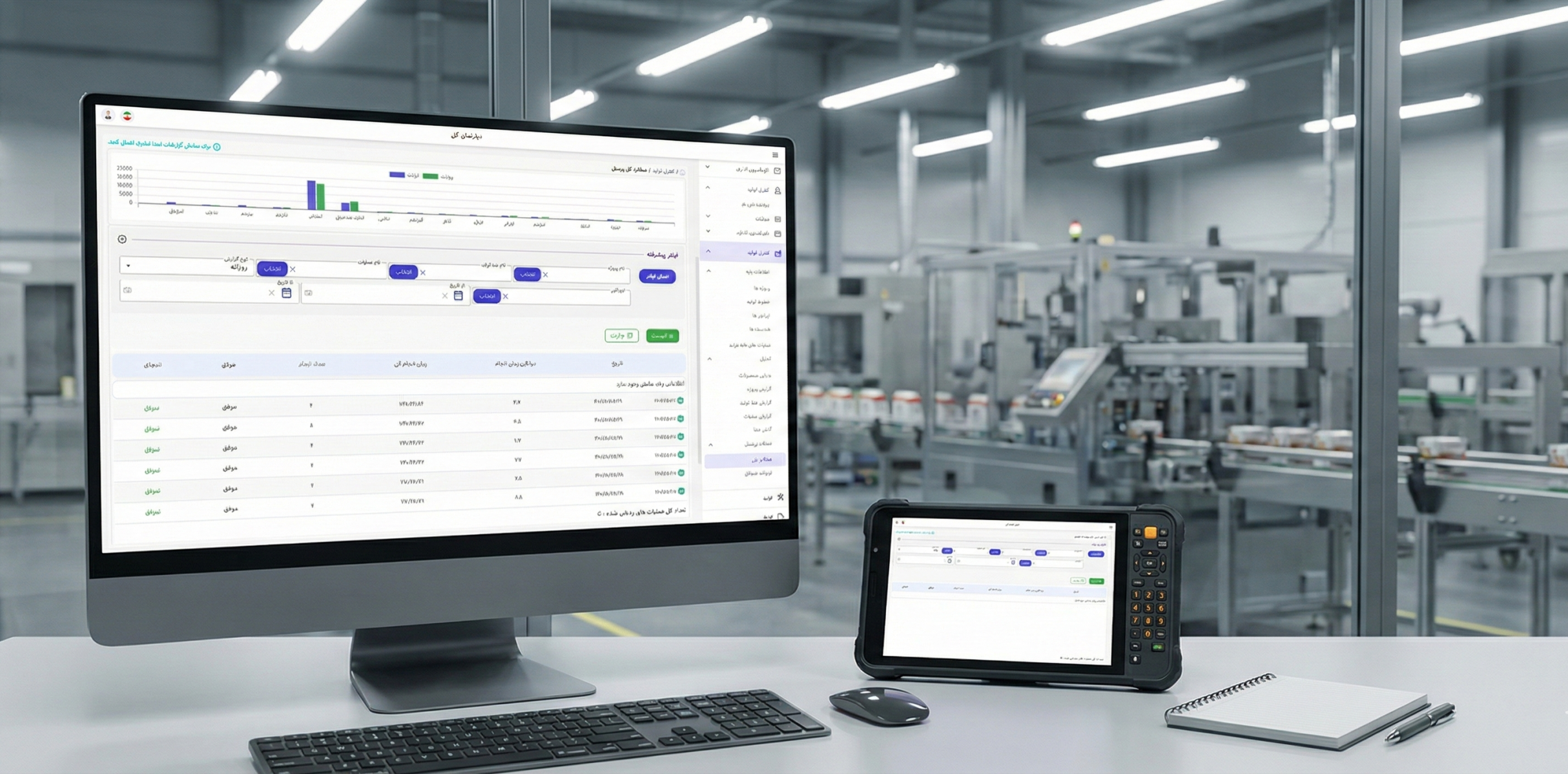

ماژول کنترل کیفیت سانا برای این طراحی شده که خط تولید شما فقط محصول تحویل ندهد،

بلکه دادهی دقیق کیفیت تحویل بدهد؛ دادهای که روی هندست اپراتور ثبت میشود و در سطح پروژه، خط تولید، عملیات و حتی هر اپراتور قابل تحلیل است.

اگر به دنبال یک نرمافزار کنترل کیفیت خط تولید و ثبت کد خطا هستید که کاملاً بارکدمحور، قابل سفارشیسازی و تحلیلی باشد، این دقیقاً همان بخش ساناست.

کنترل کیفیت مبتنی بر هندست و بارکد

در سیستم کنترل کیفیت سانا، اپراتورهای خط تولید بهجای فرمهای کاغذی، با هندست (دستگاه دستی) کار میکنند:

اپراتور پای خط تولید، بارکد محصول / ایستگاه / عملیات را اسکن میکند.

روی هندست، کلیدهای ۱ تا ۹ برای ثبت نوع خطا استفاده میشود.

با ترکیب این کلیدها و صفحات مختلف، در مجموع نزدیک به ۹۰ کد خطای مختلف قابل تعریف و ثبت است.

بعد از انتخاب کد خطا، اطلاعات بلافاصله به سیستم سانا ارسال و ذخیره میشود.

نتیجه؟

هر خطا، با زمان، مکان، نوع عملیات، خط تولید، پروژه، اپراتور و نوع کد خطا ثبت میشود و بعداً در گزارشها و تحلیلهای کیفیت، قابل استفاده است.

ساختار پروژه، خط تولید، عملیات و هندست

ماژول کنترل کیفیت سانا ساختار واقعی تولید را مدل میکند:

پروژهها

هر پروژه میتواند شامل چندین خط تولید باشد (مثلاً پروژهٔ تولید یک محصول خاص یا سری ساخت مشخص).

خطوط تولید

هر پروژه چند خط تولید دارد.

برای هر خط، میتوان مشخصات، ظرفیت و مراحل کاری را تعریف کرد.

عملیات (ایستگاههای کاری)

هر خط تولید، از چندین عملیات تشکیل شده (برش، مونتاژ، رنگ، بستهبندی و…).

کنترل کیفیت میتواند برای هر عملیات بهصورت جداگانه انجام شود.

هندستها (دستگاههای کنترل کیفیت)

هر عملیات میتواند چندین هندست داشته باشد.

مشخص است که هر هندست در اختیار چه شخصی است و روی کدام خط/عملیات فعال است.

تاریخچهی استفاده از هندستها و اپراتورها قابل پیگیری است.

این ساختار باعث میشود سیستم کنترل کیفیت سانا کاملاً قابل تطبیق با هر نوع خط تولید باشد؛ از تولید قطعات صنعتی گرفته تا صنایع غذایی، بستهبندی، مونتاژ، الکترونیک و…

کدهای خطا؛ تا ۹۰ خطای قابل تعریف برای هر خط تولید

یکی از نقاط قوت این ماژول، انعطاف کامل در تعریف کدهای خطا است:

روی هندست، کلیدهای ۱ تا ۹ قرار دارد.

برای هر کلید، میتوان کد خطای خاص تعریف کرد (مثلاً: خراش، لهشدگی، عدم تطابق رنگ، بدبسته شدن، خطای مونتاژ و…).

با ساختار چندسطحی یا چند صفحهای، در مجموع نزدیک به ۹۰ نوع خطای مختلف قابل استفاده است.

این کدها برای هر پروژه، هر خط تولید یا هر نوع محصول قابل سفارشیسازی هستند.

یعنی در یک کارخانه:

روی خط تولید «الف» میتوانید لیست خطاها را متناسب با همان محصول تنظیم کنید.

روی خط تولید «ب» یا برای یک پروژهی دیگر، مجموعهی کاملاً متفاوتی از کدهای خطا داشته باشید.

بدون نیاز به تغییرات سنگین نرمافزاری، سیستم کنترل کیفیت سانا خودش را با واقعیت کسبوکار شما هماهنگ میکند.

فرآیند ثبت خطا در خط تولید

گردش کار ثبت خطا در نرم افزار کنترل کیفیت سانا معمولاً بهصورت زیر است:

اپراتور بارکد محصول یا عملیات را اسکن میکند.

در صورت وجود خطا، با فشردن کلیدهای ۱ تا ۹، کد خطای مناسب را انتخاب میکند.

اطلاعات شامل:

پروژه

خط تولید

عملیات

نوع خطا

اپراتور

زمان ثبت

هندست مورد استفاده

در سیستم ثبت و ارسال میشود.

این دادهها بلافاصله در داشبورد و گزارشهای کنترل کیفیت قابل مشاهده و تحلیل هستند.

این فرآیند، هم سرعت را بالا میبرد، هم خطای انسانی را در ثبت خطاها کاهش میدهد.

گزارشها و تحلیلهای آماری کنترل کیفیت

قدرت اصلی این ماژول، در بخش گزارشها و تحلیلها است؛ جایی که دادههای ثبتشده روی هندستها، تبدیل به ابزار تصمیمگیری مدیریتی میشوند.

۱. تحلیل خطاها بر اساس پروژه، خط تولید و عملیات

میتوانید ببینید:

در هر پروژه، چه تعداد خطا ثبت شده است.

کدام خط تولید بیشترین خطا را داشته است.

در کدام عملیات (مثلاً مونتاژ یا بستهبندی) خطا بیشتر رخ داده است.

کدام نوع خطا (از بین آن ~۹۰ کد) بیشتر تکرار شده است.

این تحلیلها کمک میکند:

نقاط ضعف فرآیند تولید شناسایی شود.

روی عملیات یا خطوط پرخطا تمرکز بیشتری گذاشته شود.

تصمیمهای اصلاحی (آموزش، بهبود فرآیند، تغییر ابزار، کنترل بیشتر) هدفمند شود.

۲. تحلیل عملکرد اپراتورها و سرپرستان

از آنجایی که در سانا مشخص است:

کدام هندست دست چه کسی است

کدام اپراتور، در چه زمانی، چه خطایی ثبت کرده

میتوانید بهصورت تحلیلی ببینید:

کدام اپراتورها بیشتر خطاها را تشخیص میدهند (حساسیت و دقت در کنترل کیفیت).

در چه شیفتهایی، خطاها بیشتر رخ میدهد.

در چه بخشهایی نیاز به آموزش مجدد نیروها یا نظارت بیشتر است.

سرپرست هر بخش نیز میتواند:

وضعیت کیفیت خط خود را در هر بازهی زمانی مشاهده کند.

گزارشهای مربوط به تیم خود را دریافت، بررسی و چاپ کند.

۳. روند خطاها در طول زمان

ماژول کنترل کیفیت سانا امکان تحلیل زمانی را هم فراهم میکند:

نمودار خطاها در بازههای روزانه، هفتگی، ماهانه

مقایسهی دورهها با هم (مثلاً این ماه نسبت به ماه قبل)

بررسی تأثیر تغییرات انجامشده (مثلاً بعد از نصب یک دستگاه جدید یا اعمال اصلاحات فرایندی)

این بخش کمک میکند بفهمید:

آیا کیفیت واقعاً در حال بهبود است یا فقط حس میکنیم بهتر شده است؟

۴. خروجی و چاپ گزارشها

برای جلسات مدیریتی، ممیزیها یا مستندسازی سیستم کیفیت، سانا این قابلیتها را ارائه میدهد:

خروجی اکسل، PDF یا چاپ مستقیم گزارشها

چاپ گزارشهای تحلیلی برای هر پروژه، هر خط تولید یا هر بازهی زمانی

تهیهی گزارش رسمی برای ارائه به مدیریت ارشد، واحد تضمین کیفیت یا مشتریان اصلی

سفارشیسازی برای هر نوع خط تولید

ماژول نرمافزار کنترل کیفیت سانا کاملاً کاستوم و قابل تنظیم است:

تعریف کدهای خطا بر اساس نوع محصول یا استانداردهای داخلی سازمان

تنظیم ساختار پروژه، خطوط تولید و عملیات طبق واقعیت کارخانه شما

امکان توسعه و اضافه کردن گزارشهای تحلیلی جدید بر اساس نیاز کسبوکار

هماهنگی با استانداردهای کیفیت (مثل ISO) از نظر ردگیری، مستندسازی و گزارشگیری

یکپارچگی با سایر ماژولهای سانا

ماژول کنترل کیفیت، بهصورت یک جزیره جدا کار نمیکند؛ بلکه با بقیه سامانهی سانا یکپارچه است:

ارتباط با ماژول تولید برای ردیابی کیفیت بر اساس بچ، شیفت، سفارش تولید

امکان همپوشانی با انبارداری برای بررسی ضایعات و برگشتیها

استفاده از دادههای کیفیت در گزارشهای مدیریتی و تصمیمگیری کلان

این یکپارچگی باعث میشود کیفیت، بخشی جدا از سیستم نباشد، بلکه در مرکز تصمیمگیری تولید قرار بگیرد.

چرا ماژول کنترل کیفیت سانا؟

با استفاده از ماژول کنترل کیفیت خط تولید سانا:

خطاها روی خط تولید، در لحظه و با اسکن بارکد ثبت میشوند.

تا حدود ۹۰ کد خطای مختلف قابل تعریف و تحلیل است.

ساختار پروژه → خط تولید → عملیات → هندست → اپراتور بهطور کامل پوشش داده میشود.

گزارشها و تحلیلهای آماری، تصویر واضحی از وضعیت کیفیت در اختیار مدیریت قرار میدهد.

سیستم کاملاً قابل سفارشیسازی برای هر صنعت و هر نوع خط تولید است.